摘 要:为解决香炉山钨矿二步骤采场采空区内点柱回采难题,针对典型采场 W11 进行矿柱回采工艺研究和工业试验。根据类似矿山回采经验,选择采用浅孔一次凿岩微差爆破工艺对点柱进行回采,回采矿柱矿量 0.9 万 t,为企业创造了约 400 万元产值,带来巨大经济效益的同时保证了安全生产。可以为类似矿柱的开采设计和生产管理提供参考和借鉴。

关键词:采矿方法选择;矿柱矿体;回采工艺;爆破参数;技术经济指标

0、引 言

香炉山钨矿为缓倾斜厚大矿床,矿岩主要由角岩类及角岩夹花岗岩类组成,顶板以寒武系中统杨柳岩组硅质角岩夹不纯灰岩为主,底板主要是燕山晚期细粒黑云母花岗岩[1-2]。以 16 号勘探线为界划分为东部和西部两个采区。西部采区沿矿体走向划分盘区,共分为 4 个盘区,盘区宽为 100 m,盘区间柱宽为 15 m,分二步骤回采:一步骤采用浅孔留矿嗣后充填采矿法进行回采,二步骤采用浅孔房柱法进行回采。回采二步骤采场时,需要在采场内预留规则点柱支撑顶板,采场内留设的点柱矿量较大,为提高资源回采率可考虑对点柱进行部分回采。二步骤采场矿体赋存条件复杂[3],按照传统的浅孔落矿工艺回采点柱存在一定安全隐患,因此, 有必要对二步骤采场内点柱回采工艺展开研究。

1、矿体开采技术条件

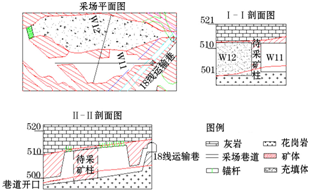

选取Ⅱ盘区 W11 采场作为试验采场,对点柱回采工艺进行研究和应用试验。

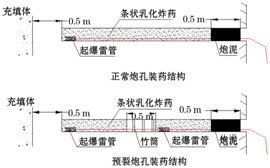

采场现状:W11 采场为二步骤采场,一侧 W12 采场已经充填完毕,另一侧为 18 线运输巷保安矿柱。现场查看 W12 采场内充填体接顶良好,W11 采场顶板完成锚网支护,具备点柱回采条件,采空区长×宽=27.2 m×12 m,平均高度 11.5 m。采场靠近 W12 一侧留设矿柱长度约 9 m,宽度约 3.6 m, 面积约 25 m2,高度 11.5 m,采场现状见图 1。

图 1 W11 采场现状图和待采点柱

二步骤采场点柱预留在采场两侧,通过留设点柱减小采场顶板跨度,同时减小两侧一步骤充填体的暴露面积,防止充填体垮塌冒落。点柱一侧为充填体,另外三面暴露在采场空区内。

2、回采方案

设计采用一次凿岩一次微差爆破整个矿柱方案。在上采过程中提前在矿柱上施工好炮孔,或者采场回采完毕。通过施工脚手架凿岩平台,再施工整个矿柱炮孔。炮孔施工完毕,以空区为自由面和补偿空间,分段微差爆破整个矿柱[4],矿柱爆破完毕,采用遥控铲运机出矿,人员不进入空区内作业。

2.1 回采工艺

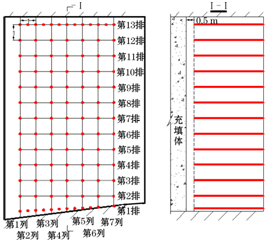

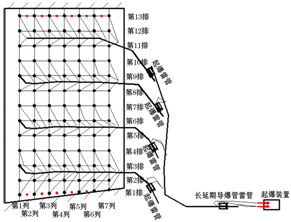

(1)凿岩。采用 YT-27 或 YT-28 型凿岩机, 钻凿水平炮孔,炮孔直径为 42 mm,孔深 2~3 m。搭建脚手架框架结构施工平台,凿岩人员站在平台上凿岩,由上往下逐排施工炮孔(见图 2)。

图 2 炮孔布置

设计孔网参数为 1 m×1 m,水平方向上设计 13排炮孔,竖直方向上设计 7 列炮孔,为了控制顶、底板的平整度,顶底部炮孔采用控制爆破,在正常炮孔参数的基础上炮孔间施工一个加密孔,炮孔间距为 0.5 m,设计炮孔总数 103 个。

炮孔长度根据矿柱厚度的差别而异,为 1.6~3.1m 不等,炮孔长度合计为 255.3 m。

炮孔施工过程中,要求严格控制孔深,布置探孔,测准矿柱的厚度,确保施工炮孔孔底距充填体的距离为 0.5 m;探孔布置在装药的位置,确保每列均有探孔,探孔可直接作为后续爆破的装药孔, 通过堵塞孔底(堵塞后孔底距充填体长度为0.5 m),确保爆破时不破坏充填体。

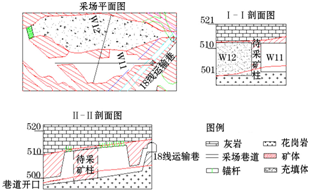

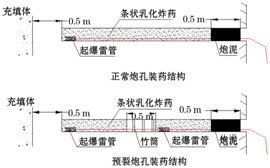

(2)装药爆破。

采用 2#岩石乳化炸药,导爆管雷管分段起爆,一次起爆爆破整个矿柱。起爆药包放入孔底,孔口采用炮泥堵塞,堵塞长度不小于0.5 m。矿柱靠近顶、底板处采用光面爆破,间隔装药,炮孔中间采用 0.5 m 的竹竿间隔,竹竿两端装药,分别采用导爆管雷管引爆(见图 3)。超深孔要求进行孔底堵塞,堵塞完毕再装药,确保炸药与充填体的距离不小于 0.5 m。本次爆破装药总量为 203kg,崩矿量为 9000 t,炸药单耗为 0.23 kg/t。

图 3 装药结构

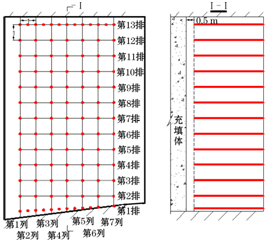

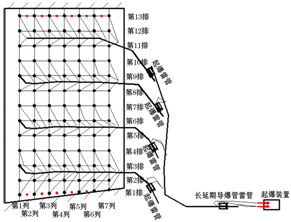

爆破网络采用导爆管雷管并联网络,其中长延期引爆雷管 2 发(延期时间>6 min),分组起爆雷管 8 发(分 4 组,每组 2 发,脚线长为 50 m),孔内单发起爆雷管105 发,孔内雷管脚线长度为15 m。激发器激发长延期导爆管雷管,引爆连接的分组雷管,分组雷管引爆孔内雷管,孔内雷管引爆炸药(见图 4)。

图 4 起爆网络

(3)采场通风。新鲜风流由 20 线盘区运输巷经 W10 采场拉底巷进入 W11 采场,清洗工作面后, 污风由回风巷,经人行井至 18 线回风巷,最后排出地表。为了改善通风效果,建议在采场入口增设局扇,加强通风,并确保风源合格。

(4)出矿运输。采用遥控铲运机搬运矿石, 装入运矿汽车,然后运至矿石主溜井。为了保证出矿人员作业安全,人员不进入空场内出矿作业。为了减少充填体混入,出矿后期如果充填体混入较多,停止出矿。

(5)侧帮管理。采场每次爆破经充分通风后, 作业人员都要及时进入采场清理顶板及两帮松石。在回采靠近采场两侧充填体附近的矿体时,为减少爆破对充填体的直接破坏,炮孔孔底距充填体至少保证 0.5 m 的距离(确保炮孔不要直接打入充填体内,如有炮孔已打入充填体内时,要对炮孔进行堵塞,保证爆破时药卷距充填体 0.5 m)。

(6)安全措施。在 18 线运输巷保安矿柱内添加微震监测点,根据微震数据,提前进行作业安排, 超预警值时停止施工;运用撬毛台车对顶板及侧帮进行排险;运用遥控铲运机出矿,杜绝了作业人员进入采空区。

2.2 方案技术经济指标

关键词:采矿方法选择;矿柱矿体;回采工艺;爆破参数;技术经济指标

0、引 言

香炉山钨矿为缓倾斜厚大矿床,矿岩主要由角岩类及角岩夹花岗岩类组成,顶板以寒武系中统杨柳岩组硅质角岩夹不纯灰岩为主,底板主要是燕山晚期细粒黑云母花岗岩[1-2]。以 16 号勘探线为界划分为东部和西部两个采区。西部采区沿矿体走向划分盘区,共分为 4 个盘区,盘区宽为 100 m,盘区间柱宽为 15 m,分二步骤回采:一步骤采用浅孔留矿嗣后充填采矿法进行回采,二步骤采用浅孔房柱法进行回采。回采二步骤采场时,需要在采场内预留规则点柱支撑顶板,采场内留设的点柱矿量较大,为提高资源回采率可考虑对点柱进行部分回采。二步骤采场矿体赋存条件复杂[3],按照传统的浅孔落矿工艺回采点柱存在一定安全隐患,因此, 有必要对二步骤采场内点柱回采工艺展开研究。

1、矿体开采技术条件

选取Ⅱ盘区 W11 采场作为试验采场,对点柱回采工艺进行研究和应用试验。

采场现状:W11 采场为二步骤采场,一侧 W12 采场已经充填完毕,另一侧为 18 线运输巷保安矿柱。现场查看 W12 采场内充填体接顶良好,W11 采场顶板完成锚网支护,具备点柱回采条件,采空区长×宽=27.2 m×12 m,平均高度 11.5 m。采场靠近 W12 一侧留设矿柱长度约 9 m,宽度约 3.6 m, 面积约 25 m2,高度 11.5 m,采场现状见图 1。

图 1 W11 采场现状图和待采点柱

二步骤采场点柱预留在采场两侧,通过留设点柱减小采场顶板跨度,同时减小两侧一步骤充填体的暴露面积,防止充填体垮塌冒落。点柱一侧为充填体,另外三面暴露在采场空区内。

2、回采方案

设计采用一次凿岩一次微差爆破整个矿柱方案。在上采过程中提前在矿柱上施工好炮孔,或者采场回采完毕。通过施工脚手架凿岩平台,再施工整个矿柱炮孔。炮孔施工完毕,以空区为自由面和补偿空间,分段微差爆破整个矿柱[4],矿柱爆破完毕,采用遥控铲运机出矿,人员不进入空区内作业。

2.1 回采工艺

(1)凿岩。采用 YT-27 或 YT-28 型凿岩机, 钻凿水平炮孔,炮孔直径为 42 mm,孔深 2~3 m。搭建脚手架框架结构施工平台,凿岩人员站在平台上凿岩,由上往下逐排施工炮孔(见图 2)。

图 2 炮孔布置

设计孔网参数为 1 m×1 m,水平方向上设计 13排炮孔,竖直方向上设计 7 列炮孔,为了控制顶、底板的平整度,顶底部炮孔采用控制爆破,在正常炮孔参数的基础上炮孔间施工一个加密孔,炮孔间距为 0.5 m,设计炮孔总数 103 个。

炮孔长度根据矿柱厚度的差别而异,为 1.6~3.1m 不等,炮孔长度合计为 255.3 m。

炮孔施工过程中,要求严格控制孔深,布置探孔,测准矿柱的厚度,确保施工炮孔孔底距充填体的距离为 0.5 m;探孔布置在装药的位置,确保每列均有探孔,探孔可直接作为后续爆破的装药孔, 通过堵塞孔底(堵塞后孔底距充填体长度为0.5 m),确保爆破时不破坏充填体。

(2)装药爆破。

采用 2#岩石乳化炸药,导爆管雷管分段起爆,一次起爆爆破整个矿柱。起爆药包放入孔底,孔口采用炮泥堵塞,堵塞长度不小于0.5 m。矿柱靠近顶、底板处采用光面爆破,间隔装药,炮孔中间采用 0.5 m 的竹竿间隔,竹竿两端装药,分别采用导爆管雷管引爆(见图 3)。超深孔要求进行孔底堵塞,堵塞完毕再装药,确保炸药与充填体的距离不小于 0.5 m。本次爆破装药总量为 203kg,崩矿量为 9000 t,炸药单耗为 0.23 kg/t。

图 3 装药结构

爆破网络采用导爆管雷管并联网络,其中长延期引爆雷管 2 发(延期时间>6 min),分组起爆雷管 8 发(分 4 组,每组 2 发,脚线长为 50 m),孔内单发起爆雷管105 发,孔内雷管脚线长度为15 m。激发器激发长延期导爆管雷管,引爆连接的分组雷管,分组雷管引爆孔内雷管,孔内雷管引爆炸药(见图 4)。

图 4 起爆网络

(3)采场通风。新鲜风流由 20 线盘区运输巷经 W10 采场拉底巷进入 W11 采场,清洗工作面后, 污风由回风巷,经人行井至 18 线回风巷,最后排出地表。为了改善通风效果,建议在采场入口增设局扇,加强通风,并确保风源合格。

(4)出矿运输。采用遥控铲运机搬运矿石, 装入运矿汽车,然后运至矿石主溜井。为了保证出矿人员作业安全,人员不进入空场内出矿作业。为了减少充填体混入,出矿后期如果充填体混入较多,停止出矿。

(5)侧帮管理。采场每次爆破经充分通风后, 作业人员都要及时进入采场清理顶板及两帮松石。在回采靠近采场两侧充填体附近的矿体时,为减少爆破对充填体的直接破坏,炮孔孔底距充填体至少保证 0.5 m 的距离(确保炮孔不要直接打入充填体内,如有炮孔已打入充填体内时,要对炮孔进行堵塞,保证爆破时药卷距充填体 0.5 m)。

(6)安全措施。在 18 线运输巷保安矿柱内添加微震监测点,根据微震数据,提前进行作业安排, 超预警值时停止施工;运用撬毛台车对顶板及侧帮进行排险;运用遥控铲运机出矿,杜绝了作业人员进入采空区。

2.2 方案技术经济指标

(1)可采矿量。矿柱可采矿量为0.9 万t,钨平均品位为0.62%,钨金属量为55.8 t。

(2)采矿主要指标。工作面工人工效为40~50 t/台班;损失率为10%;贫化率为8%。

(3)主要材料消耗。总药量为203 kg;炸药单耗为0.23 kg/t;雷管单耗为0.5 发/t。

W11 采场内预留的点柱采用一次凿岩一次微差爆破整个矿柱的回采方案,通过构建脚手架施工平台实施炮孔施工和装药爆破,爆破完毕采用遥控铲运机出矿,一共崩落矿石 8690 t,矿柱顶部和底部形成了平整的切面,矿柱回采完毕,现已对采空区进行了胶结充填。

3、结 论

W11 采场内预留的点柱采用一次凿岩一次微差爆破整个矿柱的回采方案,通过构建脚手架施工平台实施炮孔施工和装药爆破,爆破完毕采用遥控铲运机出矿,一共崩落矿石 8690 t,矿柱顶部和底部形成了平整的切面,矿柱回采完毕,现已对采空区进行了胶结充填。

3、结 论

(1)针对矿柱回采展开试验性研究,研究采用一次凿岩一次微差爆破整个矿柱。

(2)回采过程中采用微差爆破,降低了爆破震动;炮孔深度进行控制,减少了充填体混入,取得了良好试验效果。

(3)回采过程中,通过增设微震监测点,加强对采场监控,并利用遥控铲运机出矿,避免人员进入空区

(4)该试验方案适用于空区暴露面积不大、高度不高的采场,对于高大采空区下矿柱回采工艺仍需展开研究。

参考文献:

1、曾广辉,罗 佳,等.香炉山钨矿缓倾斜中厚矿体采矿方法选择[J]. 采矿技术,2015,15( 4):1-4.

2、罗 佳,詹 进,欧任泽,等.香炉山钨矿缓倾斜中厚矿体开采新方案[J].矿业研究与开发,2015,35(9):1-4.

3、石求志,李 春,兰晓平.预切顶中深孔房柱法在香炉山钨矿的应用[J].中国钨业,2011,26(3):6-9.

4、李 春.香炉山钨矿中深孔爆破参数优化研究[J].中国矿业,2012, 27(4):11-15.

2、罗 佳,詹 进,欧任泽,等.香炉山钨矿缓倾斜中厚矿体开采新方案[J].矿业研究与开发,2015,35(9):1-4.

3、石求志,李 春,兰晓平.预切顶中深孔房柱法在香炉山钨矿的应用[J].中国钨业,2011,26(3):6-9.

4、李 春.香炉山钨矿中深孔爆破参数优化研究[J].中国矿业,2012, 27(4):11-15.

相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ