摘 要:装载机的变速器加油管根部焊缝发生疲劳断裂故障,通过模态分析和试验找出开裂原因为加油管自振频率与变速器振动频率接近,安装加强板后振动频率提高,避免了共振造成的加油管损坏。

关键词:装载机;变速器;加油管;振动分析

1、故障现象

某型号多台装载机的变速器加油管根部焊缝发生疲劳断裂故障,重新更换另一批次加油管后断裂故障依然存在, 直接影响装载机正常工作。该型号装载机变速器加油管结构如图 1a 所示,断裂情况如图 1b 所示。为了找到产生断裂的原因,我们进行了分析和排查。

a 加油管结构 b 断裂部位

图 1 加油管断裂情况

2、原因分析

分析认为,造成该加油管断裂的原因可能有以下 3 个方面:一是焊接加油管时焊接不牢固,出现漏焊、未焊透、焊缝有气孔等缺陷,造成该部位疲劳断裂。二是变速器的橡胶悬挂装置未能起到减振作用,使发动机的振动传递给了变速器、加油管,造成加油管因振动过大而其断裂。三是发动机产生的振动激励,造成加油管共振,导致其断裂。

关键词:装载机;变速器;加油管;振动分析

1、故障现象

某型号多台装载机的变速器加油管根部焊缝发生疲劳断裂故障,重新更换另一批次加油管后断裂故障依然存在, 直接影响装载机正常工作。该型号装载机变速器加油管结构如图 1a 所示,断裂情况如图 1b 所示。为了找到产生断裂的原因,我们进行了分析和排查。

a 加油管结构 b 断裂部位

图 1 加油管断裂情况

2、原因分析

分析认为,造成该加油管断裂的原因可能有以下 3 个方面:一是焊接加油管时焊接不牢固,出现漏焊、未焊透、焊缝有气孔等缺陷,造成该部位疲劳断裂。二是变速器的橡胶悬挂装置未能起到减振作用,使发动机的振动传递给了变速器、加油管,造成加油管因振动过大而其断裂。三是发动机产生的振动激励,造成加油管共振,导致其断裂。

3、故障排查

3.1 检查焊缝质量

对各批次的加油管检查,发现焊接牢固,未出现漏焊、未焊透、焊缝孔穴等缺陷,说明该加油管断裂不是因为焊接质量不合格造成的。

3.2 检查橡胶悬挂装置

对变速器的橡胶悬挂装置减振垫进行测试,发现该减振垫的隔振效果较好。该减振垫还应用在其他机型上,未出现过变速器加油管断裂故障,因此推断橡胶悬挂装置不是造成该加油管断裂的原因。

3.3 模态分析和试验

该故障主要发生在同种机型的同种加油管,因此推断发动机振动激励引起加油管共振,造成该加油管断裂的可能很大。我们决定对该加油管进行模态分析,模态分析分为计算模态分析和试验模态分析。计算模态分析是通过计算得到该结构件的固有振动特性,为结构设计提供必要的理论基础。试验模态分析是利用力锤或激振器等对结构件进行激励,然后测量结构件的振动响应情况,再对测量数据进行处理,得到系统的频响函数或传递函数,根据这些函数推导出系统的频率、振型以及模态阻尼。

3.3.1 计算模态分析

我们使用PTC 公司 CreoParametic 软件对加油管建模, 然后进行计算仿真模态分析。计算时对模型进行了简化, 如忽略接头、螺纹孔及局部倒角等结构。

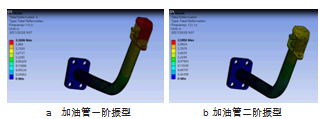

模型简化后导入 ANSYS Workbench 程序进行处理。加油管材质为结构钢,弹性模量为 210GPa,泊松比为 0.3, 密度为 7850kg/ m3。网格划分采用四面体单元,每个单元尺寸为 3mm,采用中度平滑过大。划分后加油管总计53203 个实体单元,98792 个节点, 仿真结果如图 2a、图2b 所示。

通过计算仿真模态分析可以看出,在激振频率为115.8Hz 和 121.14Hz 时加油管存在模态频率,振型分别为上、下垂向振动和左、右横向振动。

图 2 加油管仿真模态分析结果

对各批次的加油管检查,发现焊接牢固,未出现漏焊、未焊透、焊缝孔穴等缺陷,说明该加油管断裂不是因为焊接质量不合格造成的。

3.2 检查橡胶悬挂装置

对变速器的橡胶悬挂装置减振垫进行测试,发现该减振垫的隔振效果较好。该减振垫还应用在其他机型上,未出现过变速器加油管断裂故障,因此推断橡胶悬挂装置不是造成该加油管断裂的原因。

3.3 模态分析和试验

该故障主要发生在同种机型的同种加油管,因此推断发动机振动激励引起加油管共振,造成该加油管断裂的可能很大。我们决定对该加油管进行模态分析,模态分析分为计算模态分析和试验模态分析。计算模态分析是通过计算得到该结构件的固有振动特性,为结构设计提供必要的理论基础。试验模态分析是利用力锤或激振器等对结构件进行激励,然后测量结构件的振动响应情况,再对测量数据进行处理,得到系统的频响函数或传递函数,根据这些函数推导出系统的频率、振型以及模态阻尼。

3.3.1 计算模态分析

我们使用PTC 公司 CreoParametic 软件对加油管建模, 然后进行计算仿真模态分析。计算时对模型进行了简化, 如忽略接头、螺纹孔及局部倒角等结构。

模型简化后导入 ANSYS Workbench 程序进行处理。加油管材质为结构钢,弹性模量为 210GPa,泊松比为 0.3, 密度为 7850kg/ m3。网格划分采用四面体单元,每个单元尺寸为 3mm,采用中度平滑过大。划分后加油管总计53203 个实体单元,98792 个节点, 仿真结果如图 2a、图2b 所示。

通过计算仿真模态分析可以看出,在激振频率为115.8Hz 和 121.14Hz 时加油管存在模态频率,振型分别为上、下垂向振动和左、右横向振动。

图 2 加油管仿真模态分析结果

3.3.2 试验模态分析

本次试验模态分析采取力锤进行激励振动,即使用型号为 PCB 的力锤沿某个方向进行锤击,如图 3a 所示。由于该加油管为圆形管,布置加速度传感器不好布置,因此采用单点激励多点拾取振动的方式,即布置 1 个型号为PCB356A16 的 3 向加速度传感器并固定不变,在 5 个测点位置进行测试,然后使用 LMS Scadas Mobile 采集系统进行信号的采集,对信号进行滤波、预处理后得到各测点频响函数、互功率谱、自功率谱线。随后运用 LMS Test. lab 软件分析处理取得计算结果,从而获得加油管固有频率及各阶模态的参数。信号采集及处理系统如图 3b 所示。

a 力锤敲击方法 b 信号采集及处理系统

图 3 加油管模态测试现场

为控制计算规模,在遵循力学原则的基础上,对模型进行了简化,将加油管简化为 5 个点,再用线整体连接起来。

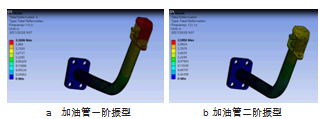

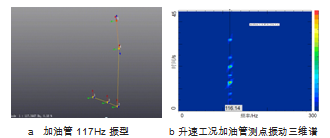

从试验结果可以看出,加油管在频率为 117Hz 时存在模态振动,如图 4a 所示。具体振型为加油管在垂向上、下方向振动,在频率为 124Hz 时存在模态振动,具体振型为加油管在横向左、右方向振动。

图 4 模态测试情况

3.3.3 分析结果验证

我们对模态试测与模态仿真分析的结果进行对比, 上、下弯曲振动仿真分析的频率为 115.8Hz,试验测试模态的频率为 117 Hz;左、右摆动振动仿真分析的频率为121.14Hz,试验测试模态的频率为 124 Hz。模态试验与模态仿真分析的模态频率误差为 2.3%,振型完全吻合,说明测试结果是准确的。

该装载机发动机最高转速为 2340r/ min,通过计算得出发动机激励频率为 117Hz,加油管的模态振动频率与发动机的激励频率基本一致,因此推断该加油管的断裂确实是由于共振引起的。

我们又将该加油管安装在装载机上进行升转速工况测试,从测试结果的彩色图 4b 中可以看出,在 116Hz 存在明显的共振,因此可以断定该加油管的断裂是由于共振引起的。

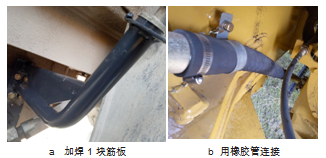

4、改进措施

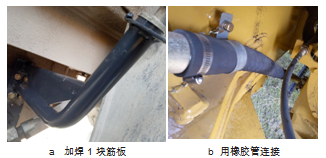

基于计算与试验模态分析结果,对加油管垂向结构薄弱处进行了改进,改进措施为在加油管弯曲处加焊 1 块加强筋板以增加刚度,使其避开发动机的激振激励频率,改进后加油管如图 5a 所示。

图 5 改进后的加油管

我们对改进后的加油管进行仿真分析和模态试验,上、下弯曲振动仿真计算模态分析的振动频率为 191 Hz,试验测试模态振动频率为 184 Hz;左、右摆动振动仿真计算模态分析的振动频率为 128 Hz,试验测试模态振动频率为125 Hz。

从改进后模态试验结果来看,加油管增加板筋后其模态频率由 117Hz 提高到了 184Hz,上下弯曲振动受到了限制,完全避开了发动机的激励频率 117Hz,改进效果显著, 可靠性比之前有了很大提高。由于横向左右摆动频率改进前后基本没有变化,与原来的加油管基本一样,因此还是存在一定的断裂风险。

最终建议在加油管中间用橡胶连接,如图 5b 所示。该方法可彻底解决该加油管断裂的风险。对改进后的加油管进行市场调研,该加油管再没有出现断裂现象,本次测试改进提高了加油管的使用寿命和可靠性。

本次试验模态分析采取力锤进行激励振动,即使用型号为 PCB 的力锤沿某个方向进行锤击,如图 3a 所示。由于该加油管为圆形管,布置加速度传感器不好布置,因此采用单点激励多点拾取振动的方式,即布置 1 个型号为PCB356A16 的 3 向加速度传感器并固定不变,在 5 个测点位置进行测试,然后使用 LMS Scadas Mobile 采集系统进行信号的采集,对信号进行滤波、预处理后得到各测点频响函数、互功率谱、自功率谱线。随后运用 LMS Test. lab 软件分析处理取得计算结果,从而获得加油管固有频率及各阶模态的参数。信号采集及处理系统如图 3b 所示。

a 力锤敲击方法 b 信号采集及处理系统

图 3 加油管模态测试现场

为控制计算规模,在遵循力学原则的基础上,对模型进行了简化,将加油管简化为 5 个点,再用线整体连接起来。

从试验结果可以看出,加油管在频率为 117Hz 时存在模态振动,如图 4a 所示。具体振型为加油管在垂向上、下方向振动,在频率为 124Hz 时存在模态振动,具体振型为加油管在横向左、右方向振动。

图 4 模态测试情况

3.3.3 分析结果验证

我们对模态试测与模态仿真分析的结果进行对比, 上、下弯曲振动仿真分析的频率为 115.8Hz,试验测试模态的频率为 117 Hz;左、右摆动振动仿真分析的频率为121.14Hz,试验测试模态的频率为 124 Hz。模态试验与模态仿真分析的模态频率误差为 2.3%,振型完全吻合,说明测试结果是准确的。

该装载机发动机最高转速为 2340r/ min,通过计算得出发动机激励频率为 117Hz,加油管的模态振动频率与发动机的激励频率基本一致,因此推断该加油管的断裂确实是由于共振引起的。

我们又将该加油管安装在装载机上进行升转速工况测试,从测试结果的彩色图 4b 中可以看出,在 116Hz 存在明显的共振,因此可以断定该加油管的断裂是由于共振引起的。

4、改进措施

基于计算与试验模态分析结果,对加油管垂向结构薄弱处进行了改进,改进措施为在加油管弯曲处加焊 1 块加强筋板以增加刚度,使其避开发动机的激振激励频率,改进后加油管如图 5a 所示。

图 5 改进后的加油管

我们对改进后的加油管进行仿真分析和模态试验,上、下弯曲振动仿真计算模态分析的振动频率为 191 Hz,试验测试模态振动频率为 184 Hz;左、右摆动振动仿真计算模态分析的振动频率为 128 Hz,试验测试模态振动频率为125 Hz。

从改进后模态试验结果来看,加油管增加板筋后其模态频率由 117Hz 提高到了 184Hz,上下弯曲振动受到了限制,完全避开了发动机的激励频率 117Hz,改进效果显著, 可靠性比之前有了很大提高。由于横向左右摆动频率改进前后基本没有变化,与原来的加油管基本一样,因此还是存在一定的断裂风险。

最终建议在加油管中间用橡胶连接,如图 5b 所示。该方法可彻底解决该加油管断裂的风险。对改进后的加油管进行市场调研,该加油管再没有出现断裂现象,本次测试改进提高了加油管的使用寿命和可靠性。

相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ