摘要 :轮式装载机作为保障煤矿生产的重要设备目前在各大矿区得到了广泛地使用。然而由于煤矿生产的特性所影响,轮式装载机长时间处于高速高荷载的工作状态,在这种情况下其制动系统往往很容易出现故障,如果不及时改进那么很有可能导致严重的人员生命财产损失事故。基于此,本文通过对相关文献研究以及结合自己多年工作实践经验,首先以轮式装载机行车制动系统工作原理作为切入点进行了阐述,再从设计层面对该系统进行故障分析,并提出有关改进方法。

关键词 :轮式装载机 ;制动系统 ;故障 ;制动元件 ;改进

1、浅析轮式装载机行车制动系统

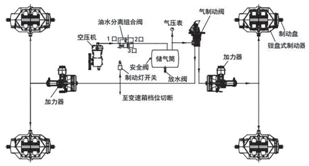

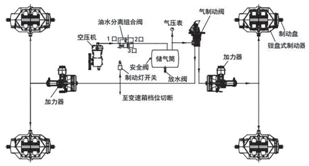

在轮式装载机行车制动系统中,空气压缩机所产生压缩气体在经过油水分离组合阀后再进入到储气筒内, 如图 1 所示。

图1

当进行制动踩一制动跳板时,储气筒内压缩气体由投到阀流入到前后桥加力器中,从而使压缩气体推动加力器的气缸活塞再由其推杆将制动总泵活塞推动,进而使制动总泵内的制动液在高压状态下进入到前后桥钳盘式制动器中并夹紧制动盘,最终实现行车制动目标。

2、浅析轮式装载机制动系统故障

在制动系统作业时,其内部会产生一些水、气以及油等相关杂质,这些杂质的产生都会对制动系统性能、元件造成一定程度的损坏,这也是使制动系统出现故障的重要原因。

通过文献以及部分轮式装载机制动系统故障分析来看,其杂质来源 :①在空压泵为系统输送气的过程中将杂质带入内部 ;②由于储气筒和制动硬管以及制动元件生锈而产生相应杂质 ;③当加力器在工作过程中,呼吸腔与外界进行气体交换时吸入杂质 ;④当制动钳在进行工作时由于摩擦会产生热量,从而使得制动液中水分出现气化,进而在液压管路内产生气体性杂质。

关键词 :轮式装载机 ;制动系统 ;故障 ;制动元件 ;改进

1、浅析轮式装载机行车制动系统

在轮式装载机行车制动系统中,空气压缩机所产生压缩气体在经过油水分离组合阀后再进入到储气筒内, 如图 1 所示。

图1

当进行制动踩一制动跳板时,储气筒内压缩气体由投到阀流入到前后桥加力器中,从而使压缩气体推动加力器的气缸活塞再由其推杆将制动总泵活塞推动,进而使制动总泵内的制动液在高压状态下进入到前后桥钳盘式制动器中并夹紧制动盘,最终实现行车制动目标。

2、浅析轮式装载机制动系统故障

在制动系统作业时,其内部会产生一些水、气以及油等相关杂质,这些杂质的产生都会对制动系统性能、元件造成一定程度的损坏,这也是使制动系统出现故障的重要原因。

通过文献以及部分轮式装载机制动系统故障分析来看,其杂质来源 :①在空压泵为系统输送气的过程中将杂质带入内部 ;②由于储气筒和制动硬管以及制动元件生锈而产生相应杂质 ;③当加力器在工作过程中,呼吸腔与外界进行气体交换时吸入杂质 ;④当制动钳在进行工作时由于摩擦会产生热量,从而使得制动液中水分出现气化,进而在液压管路内产生气体性杂质。

3、故障分析与改进方法

3.1 关于气源杂质分析

当空压泵在进行作业过程中会向储气筒内供气,此时会使外界水汽、杂质以及由于空压泵内泄而产生的机油一同带入到系统中。这些水汽以及杂质会把制动元件锈蚀和卡滞,而机油会导致制动元件内部橡胶件在短时间内出现膨胀而发生变形并使之失效。所以,一般在空压泵和储气筒道路中设置一个油水分离组合阀。从空压泵出来的压缩气体通过油水分离组合阀时会将被其内部滤网过滤空气中水分、油以及相关杂质,使它们聚集在分离腔内。在压力上升到一定数值时组合阀中的放水阀门将会打开,那么在分离腔中的积水和杂质就会由放水阀门排入,此时不会再进行充气,当制动不进行操作时系统压力就会保持不变。在南方由于温度比较适宜,油水分离组合阀工作性能可以保持良好状态 ;但若是在北方由于冬季气温较低且时间较长,当发动机熄火后油水分离腔中的积水就会很快结冰,当再次进行工作时油水组合阀就无法进行正常工作。在这种情况下,为了有效地解决这一问题可以将油水分记组合阀更换成干燥器。干燥器同样具有油水分离效果,当接上 24 V 电压且处于 50 ℃以下的环境温度时,则自动开启其内部加热功能,从而有效地避免内部积水由于温度过低而结冰。因此,在供气管路中一定要安装上油水分离装置且保证该装置处于正常动作状态,从而保证系统得以正常工作。

3.2 关于储气筒杂质分析

当拆解轮式装载机制动阀旧件时我们可以看到其内部具有许多黄色铁锈。但制动阀一般都是铸铝件,且内部弹簧上附着的铁锈是可以轻松抹去的,因此不可能是弹簧生锈的原因。通过逐一排查的方式确认制动阀铁锈是由其管路的上一级储气筒而来。一旦铁锈由气动管路进入到制动阀和加力器中致使制动元件漏气或卡滞而失去作用,从而导致轮式装载机制动系统出现故障。

通过对各种型号的轮式装载机制动系统制动阀产品故障进行了有效分析时可以发现储气筒进出气口位置对制动阀出现故障具有很大程度影响。当储气筒出气口设置在顶部时制动阀故障较少,但当储气筒出气口设置在较低部位时就会出现较多故障。因此,应当考虑到储气筒对制动系统的影响。

对此,为了降低轮式装载机制动系统出现故障概率, 我们针对其制动阀地改进可以从以下几点进行 :①对储气筒内防锈工艺做进一步规范,对储气筒内部做好相关酸洗、磷化以及喷塑等处理,从而降低其产生铁锈的几率 ;②在不影响工作的前提下将出气口设置在更高一些的地方,最好可以把整个储气筒竖起并将出气口设置在顶部位置 ;③如果条件允许的还可以在制动阀进气口处增设过滤装置,这样做可以进一步地对制动阀和动力器起到延长使用寿命的作用。

3.3 关于加力器呼吸腔杂质分析

通过对加力器旧件进行拆解时可以看到其呼吸腔内会存在杂质。这是由于加力器在进行工作过程中呼吸腔在呼吸器与外界进行气体交换作用下,呼吸器过滤效果无法实现完全过滤而导致杂质进入,尤其是处在粉尘环境中的加力器故障非常高。这主要是因为杂质会造成密封件磨损和气缸活塞卡滞问题,还有就是一些腐蚀性杂质则会对内腔造成生锈等有关问题。

针对加力器呼吸腔杂质问题可以从两个方面来解决 :①用带过滤器的呼吸器来代替普通的呼吸器 ;②可以运用气管把呼吸器引入到驾驶室,从而使产品在粉尘环境下工作后进一步改善其内部环境。

3.4 关于管路中杂质分析

根据笔者研究和实践来看,轮式装载机制动系统管路中杂质主要集中在冷凝管、制动硬管以及管路走向这个三个方面,对它们地改进具体如以下几点。

3.4.1 关于冷凝管

由于空压泵输送进入的压缩气体温度比较高,若不作冷却处理就直接输送至储气筒中,就会使储气筒内部出现凝结而产生大量水分。可以用以下两种方式来做好冷却工作 :①采取钢管和胶管配合连接的方式来进行 ;②可以运用冷凝管,冷凝管外部大多是不锈钢丝编织层, 而内部则主要是聚四氟乙烯管或不锈钢波纹管 ;聚四氟乙烯管质量相对稳定,但若长时间使用其散热效果会大幅下降且弯曲半径大 ;不锈钢波纹管是一种金属材质且散热面积较大,效果较好。

3.4.2 关于制动硬管

在装载机制动中一般采用 20 钢管且管径为 4~8mm 的硬管,钢管内部做防锈处理较为困难,因此极易生锈。而使用防锈油容易出现残留油液,其会对制动器密封件造成一定影响且防锈时间也是非常有限的。在汽车制动系统中的制动硬管大多数使用双层铜焊钢管,这种管的内部不需要作防锈处理工作,可以以此作为参考进行采纳。

3.4.3 关于管路走向

在装载机中大多使用 DOT3、719 两种合成制动液, 它具有较强吸湿性,但会含有水分,当制动钳在工作过程中由于摩擦生热而使这些水分气化并在管路中产生大量气泡。若管路呈凸字形,那气泡会聚集在管路上部。当做制动操作时制动性能较差而出现刹车无力的现象。因此,在管路设计中应从加力器出油口一直向下使气泡可以进入到加力器油腔内。当加力器在工作时,油腔内制动液会陆续进入油杯,这样气体便可以从油杯透气孔中排出。

4、结语

综上所述,鉴于轮式装载机对煤矿生产所具有的重要作用,想要切实解决其制动系统所出现的各种故障问题并做出进一步改进,我们就要从源头上找原因,认真分析,查明原因再对症下药做改动。这样一来在切实有效地降低轮式装载机制动系统出现故障几率情况下保证其工作的正常,并为煤矿高效生产作出积极贡献。

参考文献 :

1、段飞 . 轮胎式装载机行车制动系统的结构改进 [J]. 工程机械与维修,2016(8):79~80.

2、郭建平,王立红. 轮胎式装载机液压系统故障诊断方法 [J].工程机械与维修,2016(5):62~63.

3、金峰. 轮式机械制动装置常见故障的分析、排除与维护 [J].科技创新与应用,2016(21):116.

3.2 关于储气筒杂质分析

当拆解轮式装载机制动阀旧件时我们可以看到其内部具有许多黄色铁锈。但制动阀一般都是铸铝件,且内部弹簧上附着的铁锈是可以轻松抹去的,因此不可能是弹簧生锈的原因。通过逐一排查的方式确认制动阀铁锈是由其管路的上一级储气筒而来。一旦铁锈由气动管路进入到制动阀和加力器中致使制动元件漏气或卡滞而失去作用,从而导致轮式装载机制动系统出现故障。

通过对各种型号的轮式装载机制动系统制动阀产品故障进行了有效分析时可以发现储气筒进出气口位置对制动阀出现故障具有很大程度影响。当储气筒出气口设置在顶部时制动阀故障较少,但当储气筒出气口设置在较低部位时就会出现较多故障。因此,应当考虑到储气筒对制动系统的影响。

对此,为了降低轮式装载机制动系统出现故障概率, 我们针对其制动阀地改进可以从以下几点进行 :①对储气筒内防锈工艺做进一步规范,对储气筒内部做好相关酸洗、磷化以及喷塑等处理,从而降低其产生铁锈的几率 ;②在不影响工作的前提下将出气口设置在更高一些的地方,最好可以把整个储气筒竖起并将出气口设置在顶部位置 ;③如果条件允许的还可以在制动阀进气口处增设过滤装置,这样做可以进一步地对制动阀和动力器起到延长使用寿命的作用。

3.3 关于加力器呼吸腔杂质分析

通过对加力器旧件进行拆解时可以看到其呼吸腔内会存在杂质。这是由于加力器在进行工作过程中呼吸腔在呼吸器与外界进行气体交换作用下,呼吸器过滤效果无法实现完全过滤而导致杂质进入,尤其是处在粉尘环境中的加力器故障非常高。这主要是因为杂质会造成密封件磨损和气缸活塞卡滞问题,还有就是一些腐蚀性杂质则会对内腔造成生锈等有关问题。

针对加力器呼吸腔杂质问题可以从两个方面来解决 :①用带过滤器的呼吸器来代替普通的呼吸器 ;②可以运用气管把呼吸器引入到驾驶室,从而使产品在粉尘环境下工作后进一步改善其内部环境。

3.4 关于管路中杂质分析

根据笔者研究和实践来看,轮式装载机制动系统管路中杂质主要集中在冷凝管、制动硬管以及管路走向这个三个方面,对它们地改进具体如以下几点。

3.4.1 关于冷凝管

由于空压泵输送进入的压缩气体温度比较高,若不作冷却处理就直接输送至储气筒中,就会使储气筒内部出现凝结而产生大量水分。可以用以下两种方式来做好冷却工作 :①采取钢管和胶管配合连接的方式来进行 ;②可以运用冷凝管,冷凝管外部大多是不锈钢丝编织层, 而内部则主要是聚四氟乙烯管或不锈钢波纹管 ;聚四氟乙烯管质量相对稳定,但若长时间使用其散热效果会大幅下降且弯曲半径大 ;不锈钢波纹管是一种金属材质且散热面积较大,效果较好。

3.4.2 关于制动硬管

在装载机制动中一般采用 20 钢管且管径为 4~8mm 的硬管,钢管内部做防锈处理较为困难,因此极易生锈。而使用防锈油容易出现残留油液,其会对制动器密封件造成一定影响且防锈时间也是非常有限的。在汽车制动系统中的制动硬管大多数使用双层铜焊钢管,这种管的内部不需要作防锈处理工作,可以以此作为参考进行采纳。

3.4.3 关于管路走向

在装载机中大多使用 DOT3、719 两种合成制动液, 它具有较强吸湿性,但会含有水分,当制动钳在工作过程中由于摩擦生热而使这些水分气化并在管路中产生大量气泡。若管路呈凸字形,那气泡会聚集在管路上部。当做制动操作时制动性能较差而出现刹车无力的现象。因此,在管路设计中应从加力器出油口一直向下使气泡可以进入到加力器油腔内。当加力器在工作时,油腔内制动液会陆续进入油杯,这样气体便可以从油杯透气孔中排出。

4、结语

综上所述,鉴于轮式装载机对煤矿生产所具有的重要作用,想要切实解决其制动系统所出现的各种故障问题并做出进一步改进,我们就要从源头上找原因,认真分析,查明原因再对症下药做改动。这样一来在切实有效地降低轮式装载机制动系统出现故障几率情况下保证其工作的正常,并为煤矿高效生产作出积极贡献。

参考文献 :

1、段飞 . 轮胎式装载机行车制动系统的结构改进 [J]. 工程机械与维修,2016(8):79~80.

2、郭建平,王立红. 轮胎式装载机液压系统故障诊断方法 [J].工程机械与维修,2016(5):62~63.

3、金峰. 轮式机械制动装置常见故障的分析、排除与维护 [J].科技创新与应用,2016(21):116.

相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ