摘 要:文章介绍了目前 MPS160 磨煤机电机与减速机功率传递方式设计上需要优化的内容。论文通过带传动的设计与验算,证实可以采用带传动的功率传递方式代替膜片联轴器。该设计能够有效解决MPS160中速辊盘式磨煤机电机安装要求严格的问题,同时带传动承担了一部分传动比,减速机的体积也因此减小。

关键词:行星齿轮减速机;MPS 中速磨煤机;带传动

0、引言

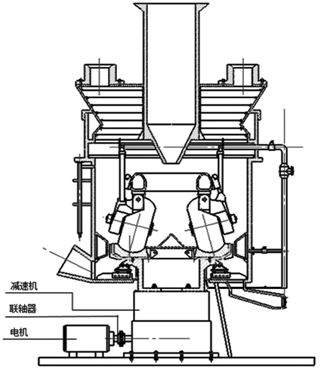

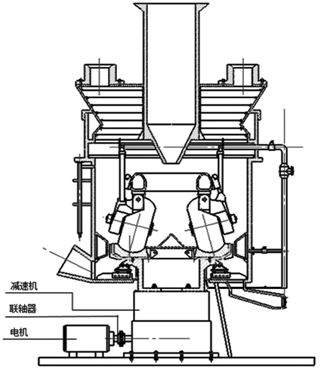

MPS16 磨煤机的减速机为行星齿轮减速机,它的作用是给磨煤机提供足够的转矩和合适的转速,同时承担磨辊加载力及磨煤机震动产生的冲击力。其电动机输出轴与减速机输入轴之间采用膜片式联轴器传递功率[1]。因为使用联轴器联接,故对于电机轴与减速箱输入轴的对中性要求很高,引起附加载荷,使工作情况恶化,同时会产生轴向应力。这使电机的安装要求十分的严格,如果安装不当会影响机械传动的性能,比如:可靠性、使用寿命、振动、噪声、传动效率和传动精度等。因此,设计其他传递功率的方式, 降低电机安装要求,能有效降低设备成本。

1、减速器设计方案确定

磨煤机磨辊与磨盘研磨煤粉时产生振动由减速机承担,因此电机工作的环境存在振动,在设计电动机轴与减速机轴的连接方式时还需要考虑减振。相比使用联轴器传递功率,带传动具有结构简单、传动平稳、价格低廉和缓冲吸振等特点,在近代机械中广泛应用[2],不仅解决了电机安装困难的问题,减小磨煤机振动带来的冲击力对电机轴的影响,延长了减速机的使用寿命,而且带传动作为机械传动方式,可以分担一部分传动比,减小减速器承担的传动比,使减速器体积变小,从而降低制造成本。

2、传动比初步分配

关键词:行星齿轮减速机;MPS 中速磨煤机;带传动

0、引言

MPS16 磨煤机的减速机为行星齿轮减速机,它的作用是给磨煤机提供足够的转矩和合适的转速,同时承担磨辊加载力及磨煤机震动产生的冲击力。其电动机输出轴与减速机输入轴之间采用膜片式联轴器传递功率[1]。因为使用联轴器联接,故对于电机轴与减速箱输入轴的对中性要求很高,引起附加载荷,使工作情况恶化,同时会产生轴向应力。这使电机的安装要求十分的严格,如果安装不当会影响机械传动的性能,比如:可靠性、使用寿命、振动、噪声、传动效率和传动精度等。因此,设计其他传递功率的方式, 降低电机安装要求,能有效降低设备成本。

1、减速器设计方案确定

磨煤机磨辊与磨盘研磨煤粉时产生振动由减速机承担,因此电机工作的环境存在振动,在设计电动机轴与减速机轴的连接方式时还需要考虑减振。相比使用联轴器传递功率,带传动具有结构简单、传动平稳、价格低廉和缓冲吸振等特点,在近代机械中广泛应用[2],不仅解决了电机安装困难的问题,减小磨煤机振动带来的冲击力对电机轴的影响,延长了减速机的使用寿命,而且带传动作为机械传动方式,可以分担一部分传动比,减小减速器承担的传动比,使减速器体积变小,从而降低制造成本。

2、传动比初步分配

已知条件:MPS160 中速磨煤机需要转速n2=28.63r/min,所选电机转速n0=985r/min,电机额定功率P=355kW。

电机与磨煤机的总传动比n02=n0÷n2=34.4 (1)

初步分配传动比:带传动 i01=2,减速机 i12=17.2。以下设计只校核带传动设计是否合适。

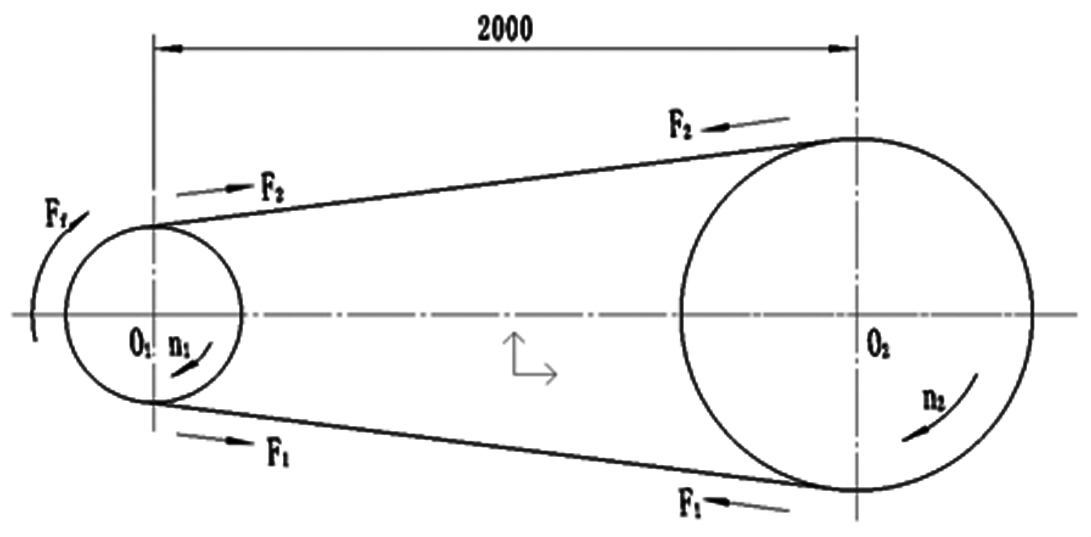

图 1 磨煤机结构示意图

初步分配传动比:带传动 i01=2,减速机 i12=17.2。以下设计只校核带传动设计是否合适。

图 1 磨煤机结构示意图

3、带传动设计

3.1 确定计算功率

从《机械设计》表 8-8 查出磨煤机工作情况系数 KA=1.1,计算得带传动实际功率:

Pca =K A P=390.5kW (2)

Pca =K A P=390.5kW (2)

式中:KA 为磨煤机工作情况系数,根据电机所受载荷变动情况和电机每天工作的时间确定。

3.2 选择V带带型

3.2 选择V带带型

根据Pca、n0 从《机械设计》查图 8-11,选用 E 带。

3.3 确定带轮基准直径和带速

从《机械设计》查表 8-7 和 8-9,取小带轮基准直径dd1=500mm。

3.3 确定带轮基准直径和带速

从《机械设计》查表 8-7 和 8-9,取小带轮基准直径dd1=500mm。

v= πdd1n0÷60×1000 =25.77m/s (3)

5<v<30,故合适。

计算大带轮基准直径:

dd2=idd1=1000mm (4)

3.4 确定V带中心距和基准长度

dd2=idd1=1000mm (4)

3.4 确定V带中心距和基准长度

初定中心距a0:

0.7(dd1+dd2)燮a0燮2(dd1+dd2) (5)

取a0=2000mm

计算V带基准长度:

Ld0=2a0+π2(dd1+dd2)+(dd2-dd1)2÷4a0) =6386mm (6)

取Ld=6400mm。

计算实际中心距:

传动的实际中心距近似为:

a≈a0+ Ld-Ld0÷2 =2000mm (7)

考虑带轮的制造误差、带长误差、带的弹性以及因带的松弛而产生的补充张紧需要,[3]中心距变动范围如下:

amin=a-0.015Ld=1904 (8)

amax=a+0.03Ld=2192 (9)

取中心距变化范围为1904~2192mm。

3.5 验算小带轮上的包角

通常小带轮上的包角 α1 小于大带轮上的包角 α2,小带轮上的临界摩擦力小于大带轮上的临界摩擦力。因此, 打滑通常发生在小带轮上。包角越大,带和带轮的接触面上产生的总摩擦力越大,传动能力越高。[3]为了提高带传动工作能力,应使小带轮包角大于 120°。

通常小带轮上的包角 α1 小于大带轮上的包角 α2,小带轮上的临界摩擦力小于大带轮上的临界摩擦力。因此, 打滑通常发生在小带轮上。包角越大,带和带轮的接触面上产生的总摩擦力越大,传动能力越高。[3]为了提高带传动工作能力,应使小带轮包角大于 120°。

α1≈180°-(dd2-dd1)57.3÷a (10)

α1=166°>120°,带传动工作能力合适。

3.6 计算带的根数

为了使各根 V 带受力均匀,带的根数不宜过多,如果太多则需要选择横截面更大的带型,以减少带的根数。由dd1=500mm、n0=985r/min、i01=2,从《机械设计手册 第三卷》表 13-1-19 得单根E 型带的基本额定功率P0=28.32kW,单根 E 型带额定功率增量 △P0=5.89kW;由 α1=166°从《机械设计》查表 8-6 得包角修正系数 Kα=0.92、由 Ld=6400mm 从《机械设计》查表 8-2 得带长修正系数KL=0.97。

计算单根带的实际额定功率:

Pr=(P0+△P0)KαKL=30.53 (11)

计算单根带的实际额定功率:

Pr=(P0+△P0)KαKL=30.53 (11)

计算V带根数:

z= Pca÷Pr=12.8 (12)

取z=13。

3.7 带的初拉力以及压轴力计算

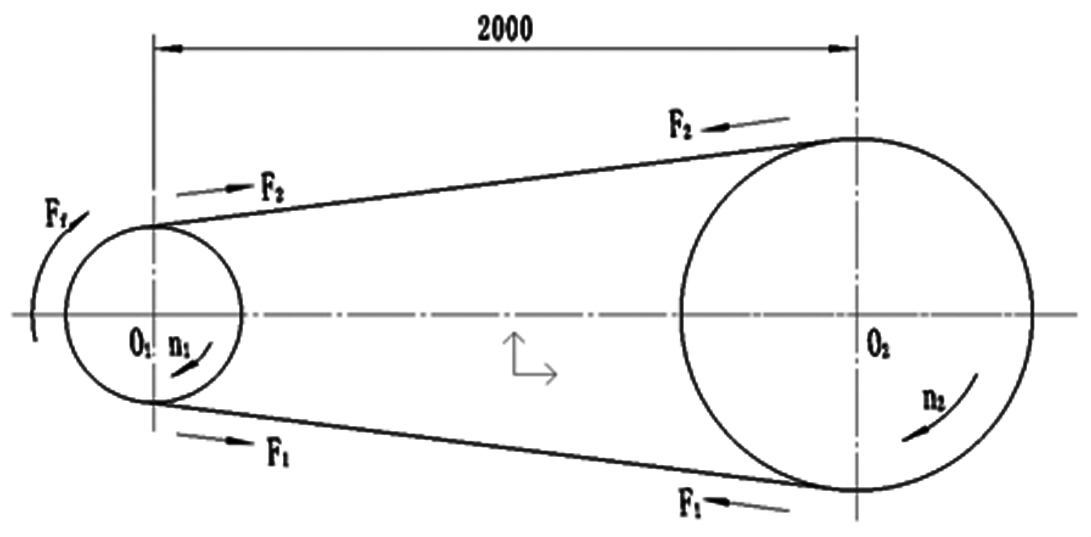

图 2 带轮受力分析图

图 2 带轮受力分析图

初拉力是否合适影响带的传动能力和带的寿命,如果初拉力太大,则带与带轮之间的正压力太大,传动过程中带与带轮之间的摩擦力也太大,加剧带的磨损,减少带的使用寿命,初拉力太小,则带与带轮之间的正压力太小,传动过程中带与带轮之间的摩擦力太小,容易发生打滑和跳动,故需要验算带的初拉力是否合适。已知E 型带的单位长度质量q=0.970kg/m,计算E型带初拉力:

F0=500(2.5-Kα)Pca÷Kαzv +qv2=1645N (13)

计算压轴力:

为了设计安装带轮的轴和轴承,需要计算带传动作用在轴上的压轴力Fp。

Fp=2zF0sin α1÷2 =1×104N (14)

3.8 主要验算结论

可以使用带传动代替联轴器,选用E 型普通V 带13根,带基准长度6400mm。带轮基准直径dd1=500mm,dd2=1000mm,中心距控制在a=1905~2192mm。单根带初拉力F0=1645N。

4、结论

在本文中,提出使用带传动代替联轴器传功功率的设计,相比联轴器传递功率不仅解决了使用联轴器时电机安装要求高的问题,而且降低了减速机的传动比及制造成本、减小了磨煤机振动引起的冲击力对于电机轴的影响。

通过带传动设计验算验证了提出设计方案的有效性。

参考文献:

1、李洪胜.MPS160 辊盘式磨煤机说明书[EB/OL].百度文库,2012.

2、濮良贵.机械设计[M].北京:高等教育出版社,1995.

3、成大先.机械设计手册(第三卷)[M].北京:化学工业出版社,2004.

在本文中,提出使用带传动代替联轴器传功功率的设计,相比联轴器传递功率不仅解决了使用联轴器时电机安装要求高的问题,而且降低了减速机的传动比及制造成本、减小了磨煤机振动引起的冲击力对于电机轴的影响。

通过带传动设计验算验证了提出设计方案的有效性。

参考文献:

1、李洪胜.MPS160 辊盘式磨煤机说明书[EB/OL].百度文库,2012.

2、濮良贵.机械设计[M].北京:高等教育出版社,1995.

3、成大先.机械设计手册(第三卷)[M].北京:化学工业出版社,2004.

相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ